-

article · 2026Year3Moon2Day

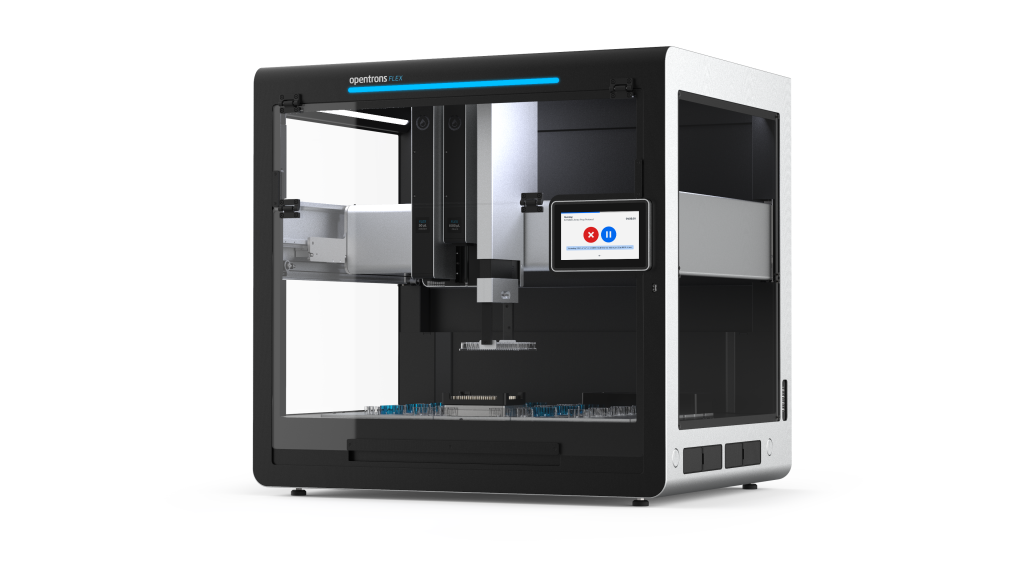

Opentrons Flex 属于什么类型的自动化平台?

Read More -

article · 2026Year17Moon28Day

Opentrons Flex 适合什么实验?

Read More -

article · 2026Year30Moon26Day

Opentrons Flex功能有哪些?

Read More

在生命科学、药物研发等实验室中,研究人员常常要面对大量样本的处理工作。想象一下,在进行高通量筛选实验时,需要对 96 孔板甚至 384 孔板进行连续移液操作。这一过程不仅耗时久,还极易出现移液误差,导致实验结果不准确,前期投入的大量人力、物力和时间可能因此付诸东流。本文将深入探讨超高通量移液模块架构在 96/384 孔板连续移液中的关键问题,并给出针对性的系统优化方案,助力实验高效、精准进行。

一、连续移液的困境与成因

(一)移液效率低下

在面对大规模孔板移液任务时,传统移液模块的操作速度明显不足。研究人员需要频繁手动更换吸头、调整移液参数,每完成一轮移液都需耗费大量时间。这主要是因为移液模块的自动化程度有限,缺乏高效的吸头处理机制和快速的参数切换功能。硬件方面,电机驱动速度和机械结构的运动效率限制了移液操作的频率;软件层面,操作界面不够简洁智能,参数设置繁琐,增加了人工操作的时间成本。

(二)移液精度欠佳

实验中,微小的移液误差就可能对实验结果产生重大影响。然而,在 96/384 孔板连续移液过程中,移液精度难以保证。常见问题包括不同孔间的移液量不一致、吸液和分液过程中出现液体残留或飞溅。造成这些问题的原因是多方面的。从移液原理来看,传统的活塞式移液方式在面对微量液体时,易受液体表面张力、粘度等因素干扰。移液模块的机械部件精度不足,如吸头与孔板的对位偏差,也会导致移液量不准确。此外,长时间连续使用后,移液模块的磨损会进一步降低移液精度。

(三)设备稳定性差

长时间运行时,移液模块可能出现故障,如电机过热、机械部件卡顿等,这不仅中断实验进程,还可能损坏珍贵样本。设备稳定性差的根源在于散热设计不合理,电机长时间高负荷运转产生的热量无法及时散发,影响电机性能。机械部件的选材和制造工艺不过关,导致在频繁运动过程中出现磨损、变形,进而引发设备故障。同时,软件系统在长时间运行后可能出现内存泄漏、数据传输错误等问题,影响设备的正常控制和运行。

二、优化移液模块架构的方案

(一)提升移液效率的设计

为解决移液效率问题,可引入高速自动吸头更换系统。该系统通过机械臂或转盘等装置,能够在短时间内快速更换吸头,减少人工操作时间。优化移液路径规划算法,根据孔板布局和移液任务要求,智能计算出最优移液路径,避免不必要的往返运动,提高移液速度。在硬件上,采用高性能电机和轻量化、高强度的机械结构,提升移液模块的运动速度和响应能力。同时,开发简洁直观的操作软件,支持一键设置常用移液参数,实现快速切换不同移液任务,进一步提高操作效率。

(二)确保移液精度的措施

为提高移液精度,采用先进的非接触式移液技术,如基于空气置换原理的移液方式,减少液体与移液部件的直接接触,降低液体表面张力和粘度对移液量的影响。运用高精度传感器实时监测移液过程,反馈控制移液量,确保每一次移液都精准无误。在机械结构上,采用高精度的导轨和定位装置,保证吸头与孔板的精确对位,减少因位置偏差导致的移液误差。对移液模块进行定期校准和维护,及时更换磨损部件,确保设备始终处于最佳工作状态,维持移液精度。

(三)增强设备稳定性的手段

针对设备稳定性问题,优化散热系统,增加散热风扇、散热片等装置,确保电机在长时间运行过程中保持正常工作温度。选用高质量的机械部件,提高制造工艺水平,增强机械结构的耐用性和可靠性。在软件方面,采用稳定的操作系统和数据传输协议,定期进行软件更新和维护,修复潜在漏洞,防止内存泄漏和数据错误。设置设备故障预警机制,通过传感器实时监测设备运行状态,一旦发现异常,及时发出警报,提醒操作人员进行处理,避免设备故障对实验造成严重影响。

三、优化架构带来的显著意义

(一)推动科研与产业进步

优化后的超高通量移液模块架构,大幅提高移液效率和精度,为生命科学研究、药物研发等领域提供了更强大的技术支持。在药物筛选实验中,能够更快、更准确地处理大量样本,加速新药研发进程,为攻克疑难病症带来新希望。在基因组学、蛋白质组学等前沿研究中,精准的移液操作有助于获取更可靠的实验数据,推动科研成果的快速产出,促进相关学科的发展。

(二)降低实验成本

高效、精准且稳定的移液模块,减少了因移液误差导致的样本重复处理和设备故障造成的损失,降低了实验成本。通过提高移液效率,缩短实验周期,使研究人员能够在相同时间内完成更多实验任务,提高了实验室资源的利用率。同时,减少设备维护和维修次数,降低了设备使用成本,为科研机构和企业带来显著的经济效益。

(三)提升行业竞争力

在全球科研和生物技术产业竞争日益激烈的背景下,采用优化后的移液模块架构的实验室和企业,能够凭借更高效、精准的实验操作,在行业中脱颖而出。无论是在科研成果发表、项目申报,还是产品研发和生产方面,都具有明显优势,有助于提升整个行业的技术水平和竞争力。

(四)分阶段落地步骤

超高通量移液模块架构在 96/384 孔板连续移液中存在效率、精度和稳定性问题,通过针对性的优化设计,可显著提升移液性能,推动科研与产业进步。为提高实验水平,相关实验室和企业应积极行动,采用优化后的移液模块架构。

相关阅读推荐

The experienced service team and strong production support team provide customers with worry-free order services.

简体中文

繁體中文

English

日本語

한국인